Was ist eine industrielle IoT-Steuertafel?

Die Rolle und die Kernfunktionen

Ein Industrial IoT (IIoT) Control Panel dient als zentrale Schnittstelle für die Verwaltung und Überwachung von Fabrikanlagen und -prozessen. Es kombiniert herkömmliche industrielle Steuerungssysteme mit modernen Internet-of-Things-Funktionen und ermöglicht Echtzeitkommunikation, Datenerfassung und -analyse. Diese Bedienfelder schließen die Lücke zwischen Betriebstechnologie (OT) und Informationstechnologie (IT) und sind daher für moderne Produktionsökosysteme unerlässlich.

IoT vs. herkömmliche Bedienfelder

Im Gegensatz zu herkömmlichen Panels unterstützen IIoT-Panels drahtlose Kommunikation, Cloud-Integration und intelligente Diagnose. Sie ermöglichen eine größere Flexibilität, Skalierbarkeit und Echtzeit-Reaktionsfähigkeit im gesamten Fertigungsbetrieb. Herkömmliche Systeme erfordern oft eine manuelle Konfiguration und verfügen über keine Konnektivität, während IIoT-Panels eine automatisierte Steuerung, Fernverwaltung und vorausschauende Erkenntnisse zur Optimierung der Arbeitsabläufe ermöglichen.

Bedeutung für die intelligente Fertigung

IIoT-Steuerungspanels sind für Smart-Factory-Initiativen von zentraler Bedeutung. Sie ermöglichen die Konnektivität von Maschinen, datengesteuerte Entscheidungen und die nahtlose Integration mit Unternehmenssystemen und bilden das Rückgrat von Industrie 4.0-Architekturen. Im Zuge der digitalen Transformation ermöglichen IIoT-Steuerungen den Herstellern, Ausfallzeiten zu reduzieren, die Effizienz zu verbessern und in einem sich schnell entwickelnden Markt wettbewerbsfähig zu bleiben.

Die wichtigsten Vorteile des Einsatzes von IIoT-Steuerungspanels in der Fertigung

Verbesserte Konnektivität und Datenintegration

IIoT-Steuerungspanels erleichtern die nahtlose Kommunikation zwischen Geräten mit Protokollen wie MODBUS, OPC UA und MQTT. Dies ermöglicht eine zentralisierte Datenerfassung und Einblicke in Echtzeit. Sie unterstützen auch die Integration mit Cloud-Plattformen wie Azure und AWS und ermöglichen Big Data-Analysen, maschinelles Lernen und erweiterte Berichte.

Echtzeit-Überwachung und vorbeugende Wartung

Mit integrierten Sensoren und Edge-Computing-Funktionen unterstützen IIoT-Panels die Überwachung in Echtzeit und warnen die Bediener vor Anomalien oder potenziellen Ausfällen, bevor sie auftreten. Vorausschauende Wartung reduziert ungeplante Ausfallzeiten und verlängert die Lebensdauer wichtiger Maschinen.

Geringere Wartungs- und Arbeitskosten

Automatische Warnmeldungen, Ferndiagnosen und Selbstkontrollfunktionen minimieren manuelle Eingriffe und reduzieren Betriebskosten und Ausfallzeiten. Wartungsteams können proaktiv statt reaktiv handeln, was den Betrieb rationalisiert und die Ressourcenzuweisung optimiert.

Top 10 Anwendungsszenarien für IIoT-Bedienpanels

1. Intelligente Überwachung der Produktionslinie

IIoT-Bedienfelder bieten Echtzeit-Dashboards für Bediener und ermöglichen eine präzise Kontrolle des Maschinenstatus, des Outputs und der Leistung in automatisierten Produktionslinien. Dies führt zu einem höheren Durchsatz und weniger menschlichen Fehlern.

2. Energie- und Vermögensverwaltung

Sie ermöglichen eine detaillierte Verfolgung des Energieverbrauchs und der Anlagennutzung und helfen Herstellern, Verschwendung zu reduzieren und die Effizienz zu verbessern. Durch Energieanalysen können Unternehmen Ineffizienzen erkennen und Strategien zur Energieeinsparung umsetzen.

3. Werkssicherheit und Umweltkontrolle

Integrierte Umgebungssensoren überwachen Temperatur, Luftfeuchtigkeit, Luftqualität und gefährliche Gaswerte, um sichere Arbeitsbedingungen zu gewährleisten. Warnmeldungen und automatische Abschaltungen können konfiguriert werden, um auf gefährliche Schwellenwerte zu reagieren.

4. Fernwartung und Fehlersuche

IIoT-fähige Panels unterstützen den Fernzugriff, sodass Techniker Systeme diagnostizieren und aktualisieren können, ohne physisch anwesend zu sein, was Zeit und Reisekosten spart. Dies ist besonders vorteilhaft für Anlagen an abgelegenen oder gefährlichen Standorten.

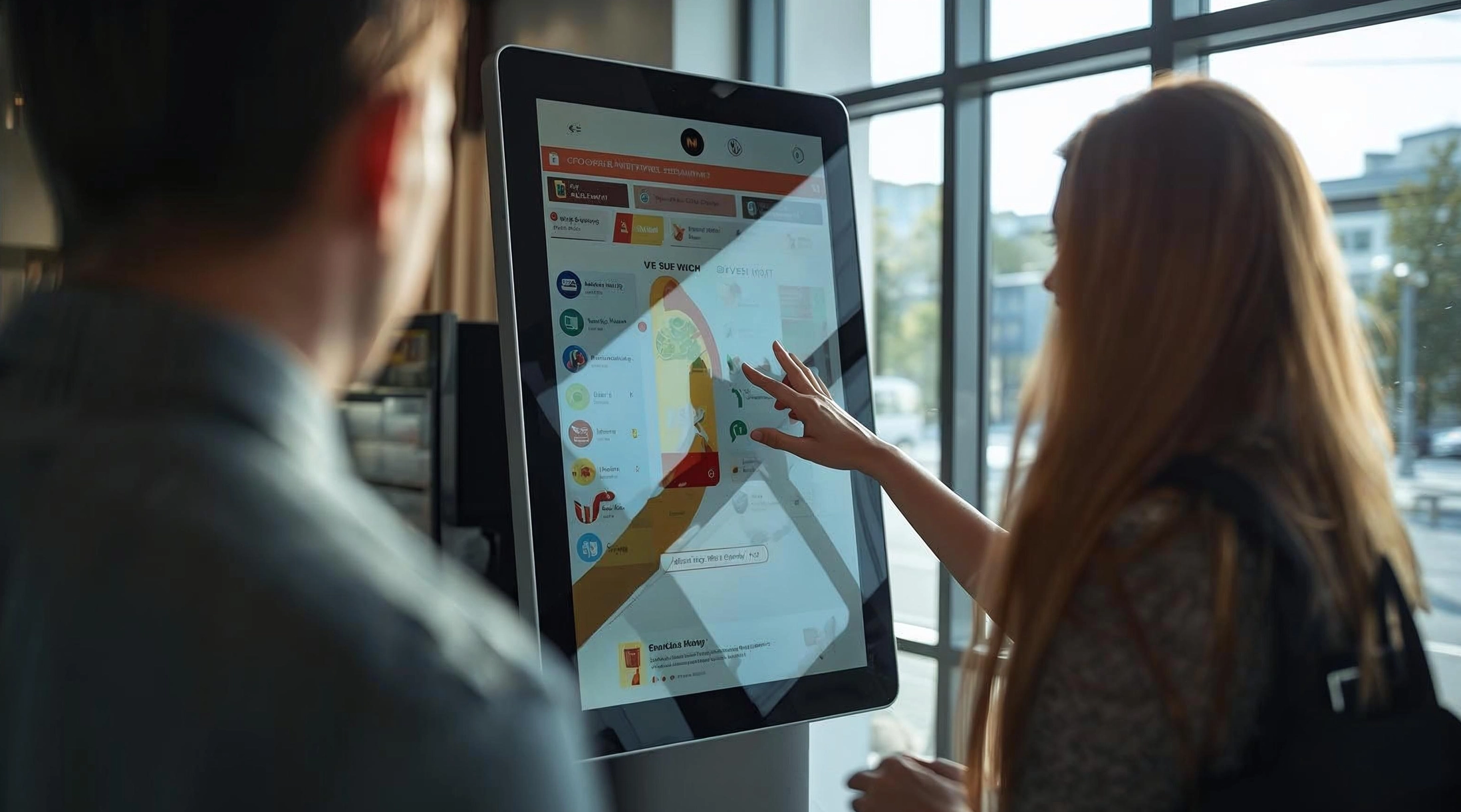

5. HMI- und Datenvisualisierungsschnittstellen

Mit benutzerfreundlichen Mensch-Maschine-Schnittstellen (HMI) können Bediener komplexe Daten visualisieren, Arbeitsabläufe rationalisieren und intuitiv berührungsbasierte Vorgänge durchführen. Benutzerdefinierte Dashboards können zur Anzeige von KPIs, Alarmen und historischen Trends konfiguriert werden.

6. Implementierung des digitalen Zwillings

Durch die Synchronisierung von Echtzeit-Maschinendaten mit digitalen Modellen können Hersteller den Fabrikbetrieb virtuell simulieren, vorhersagen und optimieren. Digitale Zwillinge verbessern Konstruktionsprozesse, Risikobewertung und Betriebsplanung.

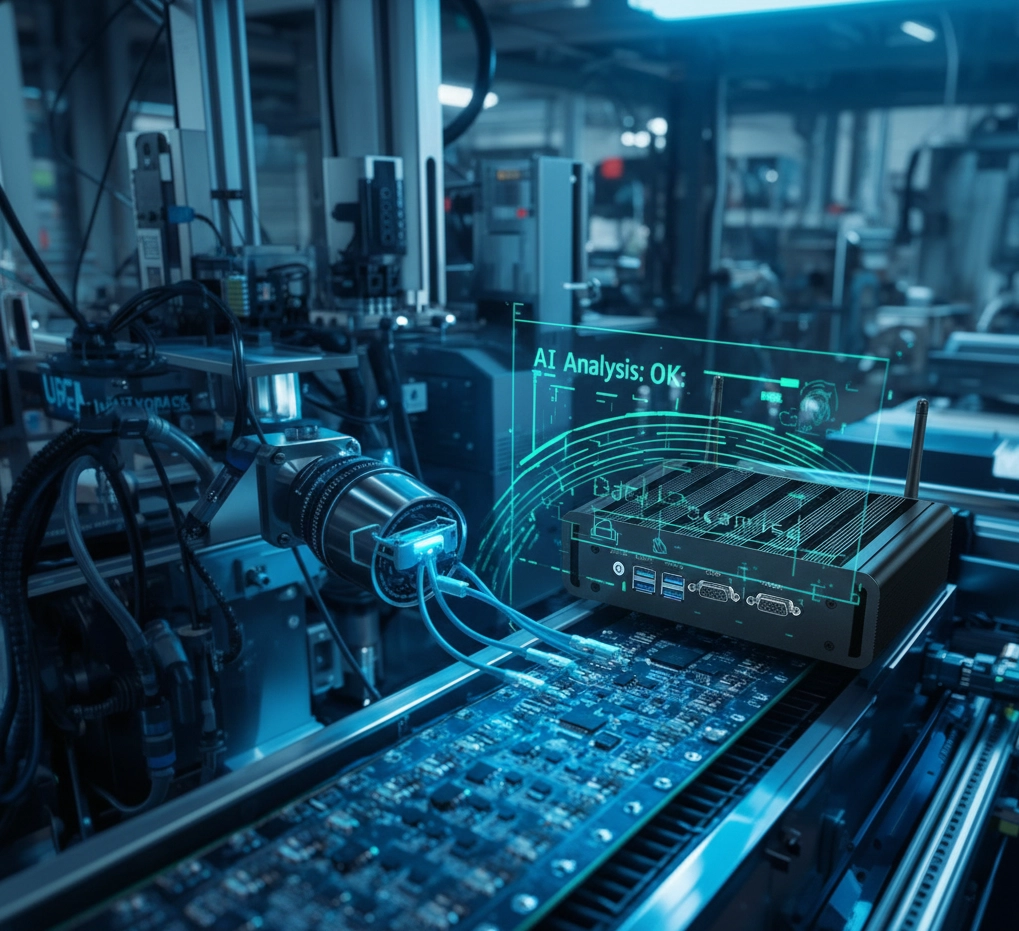

7. Edge Computing für lokale Entscheidungsfindung

IIoT-Panels mit eingebettetem Edge-Computing analysieren Daten vor Ort, ermöglichen schnellere Entscheidungen und verringern die Abhängigkeit von der Cloud-Infrastruktur. Dies ist entscheidend für latenzempfindliche Anwendungen und Echtzeitsteuerung.

8. Integration mit MES/ERP-Systemen

Der nahtlose Datenaustausch mit Manufacturing Execution Systems (MES) und Enterprise Resource Planning (ERP) verbessert die abteilungsübergreifende Koordination. Von Bestandsaktualisierungen bis hin zur Produktionsplanung fungieren IIoT-Panels als wichtiges Glied in der Informationskette.

9. Werksübergreifendes Equipment Management

IIoT-Bedienfelder ermöglichen die zentrale Steuerung verteilter Anlagen, sodass das Management die Geräte aus der Ferne überwachen und konfigurieren kann. Dies unterstützt globale Fertigungsstrategien und gewährleistet Standardisierung.

10. Rückverfolgbarkeit von Prozessen und Qualitätssicherung

Mit der Echtzeitverfolgung und der Protokollierung historischer Daten können Hersteller Produktionsprobleme zurückverfolgen, Compliance-Standards einhalten und die Qualitätskontrolle verbessern. Dies ist in Branchen wie der Pharmaindustrie, der Lebensmittelverarbeitung und der Elektronikindustrie von entscheidender Bedeutung.

Überlegungen vor der Implementierung von IIoT-Steuerungspanels

Hardware-Spezifikationen

Zu den wichtigsten Faktoren gehören CPU-Leistung, Speicherkapazität, Robustheit und Unterstützung für industrielle E/A-Schnittstellen. Achten Sie auf IP65-zertifizierte Gehäuse für Staub- und Wasserschutz sowie auf lüfterlose Designs, die den Wartungsaufwand minimieren.

Unterstützung von Kommunikationsprotokollen

Sicherstellung der Kompatibilität mit den wichtigsten Industrieprotokollen wie MODBUS, OPC UA, MQTT und Ethernet/IP, um eine nahtlose Geräteintegration zu gewährleisten. Dies gewährleistet Zukunftssicherheit und Anpassungsfähigkeit an sich entwickelnde Automatisierungssysteme.

Umwelteignung

Berücksichtigen Sie Einsatzbedingungen wie extreme Temperaturen, Vibrationen und Feuchtigkeit. Wählen Sie Geräte, die nach Militär- oder Industriestandards für raue Umgebungen gebaut sind, einschließlich großer Temperaturbereiche und Korrosionsschutzbeschichtungen.

Häufig gestellte Fragen (FAQ)

Allgemeine Fragen zur Umsetzung

Was ist der Unterschied zwischen einer IIoT-Steuertafel und einer SPS?

Während beide industrielle Automatisierungsaufgaben verwalten, bieten IIoT-Panels im Vergleich zu herkömmlichen SPS verbesserte Konnektivität, Datenverarbeitung und Benutzerschnittstellenfunktionen. IIoT-Panels können SPSen je nach Anwendung ergänzen oder ersetzen.

Können IIoT-Panels in bestehende SCADA-Systeme integriert werden?

Ja, moderne Schalttafeln sind für eine einfache Integration mit SCADA-Plattformen ausgelegt und unterstützen sowohl ältere als auch moderne Kommunikationsprotokolle. Dies gewährleistet minimale Unterbrechungen bei Upgrades.

Sind IIoT-Panels in extremen Umgebungen zuverlässig?

Industrietaugliche Panels sind für den robusten Einsatz gebaut und zeichnen sich durch hohe Temperaturtoleranz, Stoßfestigkeit und wasserdichte Gehäuse aus. Viele Modelle sind für den Einsatz im Freien oder in Gefahrenzonen zertifiziert.

Vorteile und ROI

Der Einsatz reduziert Ausfallzeiten, erhöht die OEE, senkt die Wartungskosten und verbessert die Erträge durch Visualisierung und Vorhersagen. Schlüsselwörter: OEE-Verbesserungen, Kostensenkungen. Der typische ROI liegt bei 12-18 Monaten.